「印金の技法、参考文献」と「印金のコーパスの検査」の項目で述べた研究とサンプルの観察に基づき、印金の制作の試みを行った。この実験的な研究の目的は以下の二つに分けられる。第一に、なるべく実際に印金が作られてきたのと同じやり方で、自分で印金を制作することにより、本印金の制作を可能にした素材や技法がどのようなものか理解することである。第二に、表具や工芸の他の分野において、新しい印金を制作することができるように、接着剤の作り方と手法を開発することである。

方法

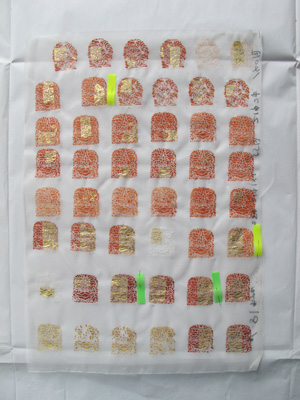

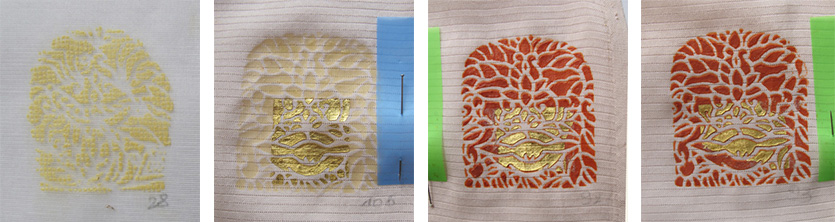

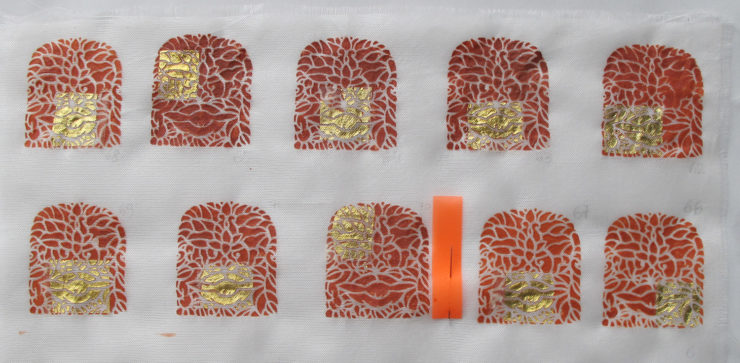

印金のサンプルの観察、鈴木氏の分析の結果および、文献に基づき、中国と日本で、化学原料が使われ出す前に用いられていた原料を集めた。そして、それぞれの性質と使用条件を理解するために、原料を1つずつ、単体と多少複雑な組み合わせで使用してみた。作り方を記録するために、実験中は、使用した原料の分量を正確に量った。作った接着剤をそれぞれ、古い印金に見られる作り土模様を彫った型紙を用い、絹の生地に印刷してテストした。純金の4番色の、いつも同じ厚みの金箔を用いた。適していそうな素材を選んでから、原料の割合を調整した。

印金のサンプルの観察、鈴木氏の分析の結果および、文献に基づき、中国と日本で、化学原料が使われ出す前に用いられていた原料を集めた。そして、それぞれの性質と使用条件を理解するために、原料を1つずつ、単体と多少複雑な組み合わせで使用してみた。作り方を記録するために、実験中は、使用した原料の分量を正確に量った。作った接着剤をそれぞれ、古い印金に見られる作り土模様を彫った型紙を用い、絹の生地に印刷してテストした。純金の4番色の、いつも同じ厚みの金箔を用いた。適していそうな素材を選んでから、原料の割合を調整した。

それぞれのテストにおいて、次の性質を評価し、比較した。金箔の接着力、生地への接着剤の接着力、接着剤の柔らかさ、あるいは固さ、ひび割れになる傾向があるか、接着剤の層の厚み、輪郭の緻密性、金箔の光沢と発色、耐水性である。

作ったサンプルを、本物の古い印金と比べ、似た結果が出た調合を選んだ。採用した調合はこのブログの制作の章に掲載している。この項目では、試した原料についての結論を紹介する。

生地の選択

テストのために使う生地の選択は、かなり難しい問題だった。というのも、生地は、制作の最終結果に大きな影響を与えるにもかかわらず、オリジナル作品と同じ裂を用いることはできなかったからである。現代織られている羅は、非常に珍しく高価で、古い羅に似ていない。現代の紗は、古い紗より、概して糸が細く、目が粗い。目の最も細かい紗を見つけることができたが、それは手織りの豪華なものであり、テストのために使うことはできなかった。というわけで、テストの大部分には、絵絹と着物用の絹の絽を用いた。絵絹は、生糸が使われている平織組織であり、組織の安定性を高め透明感を出すために、経糸を二本ずつ寄せてある。ある意味では、紗に似ているが、表面がとても平らである。

観察した各グループに合わせて、検討した原料

接着剤

接着剤は、糊の主成分であり、箔を生地に接着する役目を果たす。

膠

膠の主成分はコラーゲンであり、動物の皮・軟骨・骨からできている。様々な抽出方法があるが、骨膠の場合は酸性の環境を、皮膠の場合はアルカリ性の環境を求める。地域や時代によって、様々な動物が使われた。欧州では、通常、ウサギの膠やチョウザメの膠が使われている。日本では、昔は膠を、牛、豚、馬、鹿、魚などから作ったという。さらに、使った原料の質の良し悪しや抽出方法などが膠の性質に決定的な影響を与える。現代の膠は非常に純度が高く、ほぼゼラチンと変わらない。これに比べると、昔の膠は、制作方法や、水の質などから出る不純物を含み、これらは、 接着力などの膠の性質に影響を与えていると考えられる。

そのため、現在購入することができる膠で作ったサンプルを、古印金と本当は比較することができないのだ。ただし、この実験によっていくつかの指標が与えられる。

日本で現在でも生産されている膠は、牛膠しかない。日本画で主に使われているのは、「三千本」という膠であり、いわゆる無添加物牛膠で、棒の形で販売されている。「鹿膠」という商品名で販売されている膠は、立方体の形で売られ、実際、原料が何なのかが記載されておらず、色々な添加物が含まれている牛膠である。日本画専用の画材屋で、多少強力な無添加物粒膠も手に入れられる。この研究の際、できるだけ無添加物の粒牛膠を用いた。

使う前に、膠を、4%から14%までの濃度で、数時間水にふやかしておく。膠の種類によって、同じ濃度でも、接着力や、凝固する温度及び、乾燥後の柔らかさなどが異なる。その後、ふやかした膠を30度ぐらいの温度で混ぜながら湯煎する。35度以上だと膠が劣化し、凝固力と接着力を失ってしまう。膠は冷えたときにはゲル状になり、温まった時には液状に戻る。

膠を型紙に通す作業は気を遣う作業である。液状だと、膠が生地に染み込んで、滲んでくる。ゲル状だと、硬いため、粒状態のままに残る。液状からゲル状へと変化する温度では、膠がきれいに伸び、置いた後に固まるが、作業できる時間は短い。というわけで、膠で模様を印刷するために、膠が液化する温度よりも低い温度の環境で作業しなければならない。薄くて柔らかい膠を用いたければ、それに合わせて作業部屋の気温をより涼しくしなければならない。例えば6%の膠の場合、19度以下の室温にする必要がある。

膠は乾くと薄くて艶やかな無色あるいは肌色の薄膜を生じる。劣化すると色が濃くなる。濃度が低いと、薄膜が柔らかくなるが、高いと薄膜が硬くなる。膠の薄膜の界面張力が強いと、金箔に強い艶が出る。

膠によって非常に細かくて緻密な模様を印刷することができる。乾燥の際もその表面が変形することはない。膠だけを用いると、あまりひび割れにならない。数か月間乾燥させた後はある程度耐水性を持つが、でんぷん糊よりは耐水性があるとはいえ、完全ではない。

水に溶かした無添加物膠は、カビに非常に弱い。寒い時には4、5日ほどはカビにならず保存ができるが、芸術家は普通毎日新しい膠を作る。

でんぷん糊

でんぷんは様々な植物に含まれているα-グルコースである。日本で一番使われているでんぷん糊は、生麩糊と米糊である。一般的に、生麩糊は米糊より柔らかく、そのため修復に使われている。しかも、アジアでは米が手に入れやすいため、米糊は伝統的に芸術においても、日常生活においても、非常によく使われてきた。米は、うるち米も、もち米も、多少のグルテンを含んでいる。グルテンは糊の接着力を強めるが、糊が硬くなり、黄ばみの原因ともなる。

この研究の際、複数の米糊を用いて作業した。

うるち米

米を炊き、一時間ほど水嚢を通して裏ごしをする。硬すぎる場合は、水を少し入れる。米粒でなく、米粉を炊くこともできる。この方法をとる場合、粉と水を鍋に入れ、木べらでずっとかき混ぜながら、90度で炊く。混ぜている時にでんぷんの粒がパチッと音を立てたら、糊ができたということである。

模様を印刷し、厚い層で置くことができるように、濃い糊を作る必要がある。しかし、この場合、乾燥すると、糊が硬くなり割れやすくなる。逆に、薄い糊を作ると、糊が生地に滲みがちになるが、接着力は強い。金箔に、白っぽく光沢が少ない艶を与える。

乾いた米糊の薄膜は、固いためひび割れになりやすく、表面がざらざらしている。耐水性があまりない。

もち米糊

もち米糊はうるち米糊と同じ方法で作ることができる。炊いた後、硬いため、水嚢、あるいは目の粗い生地を通して何度も裏ごしをしなければならず、非常に扱いにくい。水で薄めると、形が崩れたり、生地に滲んだりするため、細かい模様を印刷することができない。

乾燥後、凹面に変形し、固い薄膜が生じる。接着力が強く、金箔に白っぽく光沢のない艶を与える。耐水性があまりない。

発酵したもち米糊

米糊を柔らかくするために、しばらく寝かせておく方法は、摺箔では普通に行われていたという。さらに、半田氏に教わった日本印金の古い製作方法は、膠と米糊を混ぜ、糊をふわふわな状態するため、一週間発酵させるというものである(この方法を「制作」の章で具体的に述べる)。我々の実験の際、12~15度の環境では、もち米糊のみが自然と発酵することに気が付いた。密封された箱にいれ、3~4週間ほど寝かせておくと、糊が上がり、軽くてふわふわの状態になり、酒の匂いがすることになる。発酵した糊は、何か月も腐らず、保存ができる(作り方を「制作」の章で述べる)。

発酵した糊には印刷に都合がよい利点がいくつもある。軽いながらもしっかりとしているので、崩れも滲みもせず、すっと伸ばせる。厚い層で置くことができ、この厚みは糊が乾いた後もほぼそのままで保たれる。乾燥後、糊の表面が非常にざらざらとし、そのために金箔の艶がかなり抑えられる。

発酵した糊は、ひび割れになる傾向が強い。接着力も、耐水性も、あまりない。

寒梅粉

「寒梅粉」は、和菓子の制作に用いられるもち米粉である。もち米を炊き、長く叩いて作った餅を焼き、粉にしたものである。

日本では、木目込み人形や、金継(漆や金で陶器を修復すること)などの工芸の分野で、寒梅粉は糊としてよく用いられている。餅は和菓子に固有のものなので、中国では寒梅粉を使わなかったと考えられるが、日本製の印金の制作に用いられたと我々は想定している。

濃い糊は、寒梅粉を二倍の量の水で薄めて作る。糊を焼かなくてもよい。できるだけかき混ぜないようにして、 非常に冷たい水で準備しないと、寒梅粉は糸を生じる傾向があるため、扱いが難しくなる。

濃いと、寒梅粉は印刷しやすく、緻密で立体的な模様ができる。少しでも薄いと、形が崩れ、緻密な模様ができない。接着力がかなり強く、生地にも、金箔にもしっかりと付く。

乾いた後、寒梅粉は硬くなるが、その割に、弾力性が幾分残り、その結果、ひび割れになりにくい。普通は乾いた層は凹面に変形する。表面はかなり平らだが、うるち米糊を使った場合よりも光沢はあるものの、抑えられた光沢であり、白っぽく発色する。

充填剤

充填剤は、接着剤の薄膜に厚みを与え、金箔を置くための下塗りとなる。この下塗りによって布の織り目の凹凸が金箔に影響しなくなり、下塗りの表面の凹凸によって、金箔の艶の度合いが決まる。

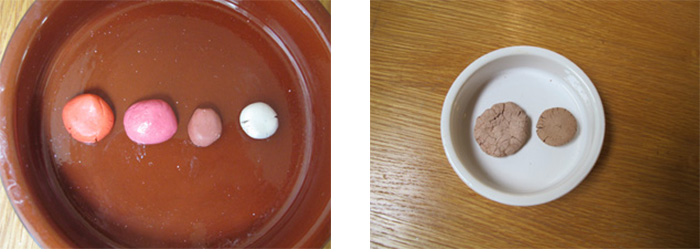

胡粉

胡粉は、日本画と日本の工芸において、非常によく用いられている白い顔料である。粉末状にされた貝殻であり、化学的には炭酸カルシウムである。粉砕度により、胡粉の粒が多少細かい。バインダーとして膠を使い、胡粉と水の親和力を向上させるため、準備には時間がかかる。顔料を粉砕してから、薄い膠を少し入れ、玉を作る。空気を出すために、「百叩き」という作業で、お皿などの表面に作った玉を繰り返し叩く。

胡粉は、何層も重ねたりしない限り、透明感が強い。その膜はすべすべとして薄く、むらがなく、柔らかい。胡粉を下塗りとして使うと、金箔の光沢は、軽く抑えられるが、十分に強いものとなる。

カオリン

カオリンは白い粘土である。アルミケイ酸塩であり、化学式は(Al2Si2O5(OH4)) である。つまり、鈴木氏の分析によって印金の接着剤に含まれていることが明らかにされたシリカとアルミを含んでいる(「接着剤の成分、参考文献」の項目を参照)。カオリンの主要な鉱山は中国にあり、そこでは古代から特に陶磁器のために使われている。ヨーロッパでは、木工に金箔押しをする際に下塗りとして(いわゆる白粘土と呼ばれるもの)しばしば用いられている。

カオリンは膠の粘り気を少し向上させる。乾いた後、厚くて硬い膜が生じ、ひび割れになりやすい。膠にカオリンを15%以上の割合を入れると、膜が非常に硬くなり、6%以下の割合では、膠の柔らかさが保てる。カオリンを入れた膠の膜は、胡粉を入れたときより、厚くて不透明である。表面はそれよりもざらざらとしているため、金箔の艶がかなり抑えられる。

接着剤を作る時に、カオリンを液状の膠の中で長時間粉砕し、玉を完全になくすように、指で仕上げる必要が ある。

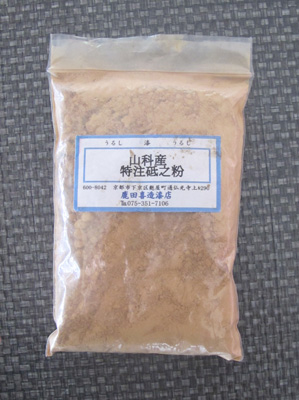

砥の粉

「砥の粉」は、茶色の土であり、採取される場所により、その成分と色が異なる。金継という陶器の修理方法においては、欠損部分を詰める作業に充填剤として用いられている。カオリンほどではないが、粒が非常に細かい。しかも、粘土と違い、砥の粉は水をあまり吸わないので、膠が粘らない。

砥の粉を加えた接着剤の膜はかなり厚く、表面がカオリンを使ったときよりざらついている。砥の粉の色は何も加えなくてもそのままで自然に金箔の発色を暖かいものにする。乾いた膜はカオリンを含む膜と同じくらい硬い。

カオリンと砥の粉を合わせると、現代手に入る非常に純度の高いカオリンとは違い、天然鉱物系の充填剤のように見える。古印金の制作に、現代ほど精製されていなかったカオリン系の土を用いたとすれば、砥の粉でそれと似たような素材が作れるだろう。

桐塑(とうそ)/ 線香

接着剤に木の粉末を充填剤として入れる実験を行った。桐塑は、桐の粉であり、日本では木目込み人形の制作工程で、型を取る前に糊に混ぜられる。線香は、粉砕した後、桐塑より細かい木の粉末になる。

濃度は1.5パーセントほどの低い割合でも、桐塑と粉砕した線香を用いたテストの結果では、非常に厚くて硬い膜が生じた。粉をさらに細かく粉砕することは難しく、膜の表面が荒いため、緻密な模様を印刷する妨げとなる。金箔は無光沢になる。

添加物

添加物は、接着剤に色を付けて金箔の発色を良くすること、膜の性質を変えること、耐水性を向上させること、又は防腐剤や防虫剤となって接着剤の保存を向上させることなど複数の役目を果たす。

顔料

顔料は、金箔の発色に柔らかい、あるいは華やかな色味を与える。さらに、金箔が擦れてくる時、欠損部分に見える接着剤に目障りでない色を付ける。

古印金の接着剤の色は、薄い赤、あるいは黄色がかった赤が多く、膠、もしくは朱の色のように見える。

辰砂は 、赤い顔料として使われている硫化水銀であり、珍しいものだが、自然の中にある物質である。人工的な形では、「朱」を作るために合成される。アジアにおいても、ヨーロッパにおいても、古代から芸術に用いられている。色が鮮やかな上に、水銀朱は防腐機能もある。古印金に見受けられる色が水銀朱だとすれば、長時間がかかる印刷作業の際、接着剤の保存を向上する役目を果たした可能性がある。

しかしながら、水銀朱は人体や環境に有毒な物質のため、現代販売禁止され、「本朱」として販売されている顔料は、化学的には別の物質である。

朱には、黄色系とピンク色系の二色がある。黄色朱を用いると、金箔に豊かで華やかな色味になり、ピンク色朱の場合は、柔らかく暖かい色味となる。

酸化鉄を含む土系の顔料を用いると、金箔は豊かで暖かく、朱ほど明るくない色味となる。しかしながら、長期的に鉄は繊維を劣化させる。そのため、良い保存状態で残っている古印金では、酸化鉄系の顔料を用いていることほぼない。

コンニャク糊

コンニャク糊は、中国や日本などアジアで栽培されている根菜から作られている接着剤である。糊を粉状態で買い、水でふやかす。液体にも、しっかりとしたペースト状にもすることができ、透明で無色である。1.3%の濃度では、濃いので置きやすいペーストができ、緻密な模様を印刷することができる。乾燥後の膜は非常に薄くて無色で、艶があり、耐水性が良い。接着力が弱いので、我々は膠に粘性を向上するために、印刷用添加剤として使ってみた。

しかしながら、水分が多いため、コンニャク糊を液状の膠に入れると、膠の中で溶け、冷えると粘性を失い、膠と同様にゲール状になる。漆に混ぜるともっと良い結果が得られた。

ミョウバン

ミョウバンは、自然の中に存在するアルミの塩類である。技法においては、製革や生地染の焙煎付けなどに使われている。日本画では、絵絹に塗る「どうさ」という液に混ぜ、絵の具の滲みを防ぐ。

ミョウバンの使用を試みたのには、二つの理由がある。それはまず、鈴木氏の名物裂に掲載されている分析の結果では、アルミが大量に検出からである(とはいえ、この結果は慎重に検討すべきである。「接着剤の成分、参考文献」の項目に参照)。また、ある文献によれば、ミョウバンは膠にかなりの耐水性を与えるからである(1)。

実験の際、5%から20%までのミョウバンを膠に混ぜた。10%以上の濃度では、膠の溶液は非常に粘り、布に伸ばしにくくなる。膜は硬くなり、表面に結晶ができる。

低濃度のミョウバンを膠に混ぜるテストはまだ行っていない。

乾性油

「乾性油」は、空気中の酸素と化学変化を起こして重合し、時間が立つにつれて硬く耐水性のある膜を生じる植物油である。ヨーロッパでは、耐水性と無光沢によって特徴付けられる油金箔押しの技法において用いられている。

実験の際、油を二種類試した。アマニ油は、ヨーロッパにもアジアにもあり、乾性度の一番高い油である。桐油は、アジアで生産され、日本では木材用の塗料として用いられている。

膠と油を合わせると、乳化し、印刷しやすいペーストが作れる。1.5%以上の濃度では、接着剤の膜を少し柔らかくし、金箔の光沢を抑え、顔料の色を濃くし、耐水性を向上させる効果がある。大量を入れると(25%ほど)、油は布に滲み、しみの原因になる。

アマニ油は、時間がたつにつれて、色がすぐに濃くなり、長期的にみると黒くなる。観察することができた後期の印金に見られるように、接着剤が黒くなっているのはこの油が原因である可能性がある。我々がアマニ油で作ったサンプルでは、相性の問題のためか、模様の輪郭に金箔が付かず、接着剤の色が見えていた。

桐油を用いた場合、アマニ油より金箔が無光沢で、模様の端に輪郭ができなかった。時間がたっても、アマニ油ほど色が濃くならない。

ニンニク

ニンニクは天然界面活性剤である。ヨーロッパでは、昔から金箔押しにおいても、金属を用いる絵の技術においても、金箔の接着力を強めるために金箔張りの際用いられている。また糊の保存を向上させるための抗真菌薬でもある。

日本でニンニクが用いられたことを記録する資料を見つけることができず、一般的には、日本ではニンニクはあまり使われていない。中国でのニンニクの使用については研究していない。

我々は実験の際、ニンニクを膠に入れ、一晩寝かせておき、粒を濾してとり除き使用した。ニンニクを用いた事例では、用いなかった事例よりも金箔が布にしっかりと付いた。

防腐剤

溶解後、膠は早く腐り、接着力が弱くなる。非常に寒い環境では、4~5日間まではカビにならず保存ができるが、職人は普通毎日新しく作りかえる。印金を印刷するのに数日間がかかる。しかしながら、作業の途中で新しい糊を作ると、結果的にむらができるリスクがある。というわけで、職人が糊の保存を向上させるために、防腐剤を入れていた可能性が考えられるのではないか。

天然防腐剤である杉と生姜のエキスを、無添加物の牛膠にいれ、3週間20度ぐらいの気温の環境で置いておき、キープサンプルと比べた。杉のエキスはカビの成長を遅らせるが、膠が液化してしまうので、膠を劣化させるようである。生姜のエキスを混ぜると、カビの成長を20日間ほど防ぎ、膠が劣化しているようには見えない。エキスを入れた膠の接着力をテストは行わなかった。

ニンニクを混ぜたときの防腐機能はまだテストしていない。

制作のテストに関する結論

実験の際に作ったサンプルと古い印金を比べ、オリジナルに似た結果を生じた接着剤の調合方法を示した。

グループ1Aとグループ1Bに入っている、古印金と思われるサンプルに関しては、主に膠、寒梅粉、あるいは発酵したもち米糊の少量、胡粉+朱や、カオリン+砥の粉及び、カオリン+朱のような充填剤を含んでいる糊の調合方法を示した。米糊の量を増やせば増やすほど、生地の表面に模様が盛り上がる。グループ2に入れたサンプルで用いられた糊を再現するテストでは、90%以上の濃度の膠に乾性油を少々混ぜて糊を作った。

桐油を少量まぜると金箔に柔らかな艶を与え、擦り切れているオリジナルの見た目に近いものができる。しかし、その作品の模様の本来の光沢は今よりかなり強かったと考えられる。

後期の作品と考えられる印金の場合、調合方法は多様である。

模様が盛り上がり、光沢が抑えられているグループ1Cのサンプルで用いられている糊を再現するテストでは、膠が50∼60%の割合、米糊、特に発酵した大量の糊、顔料からなるサンプルを作った。また、カオリンや乾性油を含む事例もある。

何枚かのオリジナルのサンプルでは、模様の端に、糊の跡が見えないものの、布の繊維に染みのような赤い輪郭が見える。実験の際、水分が高い寒梅粉を用いたサンプルでは同じ現象が起きた。糊の水分と顔料は模様に周りに滲み、繊維に赤い輪郭ができた。

グループ6のサンプルで用いられた糊を再現するテストでは、膠と乾性油を合わせたものをベースにした。

箔の砂子を用いるテストを今後行わなくてはならない。全てのテストでは、ニンニクを加えると箔への接着力が向上する。生姜エキスを加えると、何日間も連続して同じ接着剤を使うことができる。

採用した調合方法は「制作」の章で詳しく取り上げている。

(1) ペレゴ、『画材辞典』、BELIN、2005年出版。

大変興味深い研究データです。

素地については現在入手できる絹織物では納得いく表情にはならなかったと思います。

ここまで研究されて再現を試みるなら当時の絹織物(羅、練貫など)を復元して実験するのがベストです。

もしも当時の織物(印金地の羅、摺箔の練貫)で再実験をしたければご連絡ください。